seritarashii

New member

انواع الماس تراشکاری

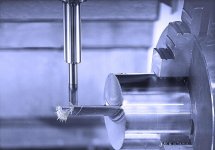

الماس تراشکاری یکی از اجزای حیاتی در صنعت تراشکاری و ماشینکاری است که نقش بسزایی در دقت و کیفیت عملیات برادهبرداری دارد. انواع الماس تراشکاری با توجه به جنس، شکل، پوشش و کاربرد آنها در فرآیندهای مختلف تراشکاری دستهبندی میشوند. در این مقاله، به بررسی انواع الماسهای تراشکاری و ویژگیهای آنها خواهیم پرداخت.

۱. دستهبندی الماس تراشکاری بر اساس شکل

الماسهای تراشکاری در اشکال مختلفی تولید میشوند که هر یک برای کاربرد خاصی مناسب هستند:

الماس مربعی Square Insert: این نوع الماس دارای چهار لبه برنده بوده و برای برادهبرداری با عمقهای متوسط و بالا مناسب است.

الماس مثلثی Triangle Insert: دارای سه لبه برش است و در عملیات تراشکاری دقیق کاربرد دارد.

الماس گرد Round Insert: بیشتر در فرآیندهای پرداختکاری و ایجاد سطحی صاف استفاده میشود.

الماس لوزی Diamond Insert: این نوع الماسها برای عملیات تراشکاری داخلی و خارجی مورد استفاده قرار میگیرند.

الماس پنجضلعی و ششضلعی Pentagon & Hexagon Insert: این اشکال بیشتر برای تراشکاریهای خاص و سنگین استفاده میشوند.

۲. انواع الماس تراشکاری بر اساس جنس

جنس الماس تراشکاری تأثیر مستقیمی بر دوام و عملکرد آن دارد. مهمترین انواع الماسهای تراشکاری بر اساس جنس عبارتند از:

الماس کاربیدی Carbide Inserts: این نوع الماس از تنگستن کاربید ساخته شده و استحکام و مقاومت بالایی در برابر سایش دارد.

الماس سرامیکی Ceramic Inserts: از ترکیبات سرامیکی مانند نیترید سیلیکون ساخته شده و برای سرعتهای برشی بالا استفاده میشود.

الماس CBN Cubic Boron Nitride: برای برادهبرداری مواد سخت مانند فولادهای سختکاریشده مناسب است.

الماس PCD Polycrystalline Diamond: از جنس الماس چندبلوری بوده و برای تراشکاری آلومینیوم، مس و مواد کامپوزیتی به کار میرود.

۳. انواع الماس تراشکاری بر اساس پوشش سطحی

برای افزایش عمر مفید الماسهای تراشکاری و بهبود عملکرد آنها، از پوششهای مختلفی استفاده میشود:

پوشش TiN نیترید تیتانیوم: افزایش مقاومت در برابر سایش و کاهش اصطکاک.

پوشش TiCN کربونیترید تیتانیوم: افزایش سختی و مقاومت در برابر دماهای بالا.

پوشش Al2O3 اکسید آلومینیوم: مناسب برای عملیات خشک و جلوگیری از اکسیداسیون.

پوشش DLC Diamond-Like Carbon: کاهش اصطکاک و بهبود عملکرد در سرعتهای بالا.

۴. انتخاب بهترین نوع الماس تراشکاری

انتخاب انواع الماس تراشکاری به فاکتورهای مختلفی بستگی دارد، از جمله:

جنس قطعه کار: برای فولاد سخت، از الماس CBN یا کاربیدی استفاده میشود.

نوع عملیات تراشکاری: برای پرداختکاری از الماسهای گرد و برای برشهای دقیق از الماسهای لوزی استفاده میشود.

سرعت برش و شرایط ماشینکاری: الماسهای سرامیکی و CBN در سرعتهای بالا عملکرد بهتری دارند.

اهمیت نگهداری و تعویض مایع خنککننده CNC

مایعات خنککننده CNC کولانتها برای کاهش دمای قطعه کار و ابزار برش، جلوگیری از زنگزدگی و دفع برادهها استفاده میشوند. با گذشت زمان، این مایعات کیفیت خود را از دست میدهند و در صورت عدم تعویض بهموقع، ممکن است باعث کاهش عملکرد ماشین، خرابی قطعات و افزایش هزینههای تعمیر و نگهداری شوند.

نشانههای نیاز به تعویض مایع خنککننده

مایعات کولانت پس از مدتی دچار آلودگی و تخریب میشوند. برخی از نشانههای نیاز به تعویض عبارتاند از:

کاهش خاصیت روانکاری و خنککنندگی افزایش دما و سایش ابزار

ایجاد بوی نامطبوع نشانه رشد باکتریها و قارچها

تغییر رنگ و افزایش کدورت مایع

تشکیل لایههای روغنی یا لجن در مخزن کولانت

افزایش خوردگی در قطعات فلزی و زنگزدگی

روش صحیح تعویض مایع خنککننده CNC

خاموش کردن دستگاه: قبل از شروع فرایند تعویض، باید دستگاه را خاموش و از برق جدا کنید.

تخلیه مایع قدیمی: مایع خنککننده کهنه را از مخزن دستگاه خارج کنید و آن را طبق مقررات زیستمحیطی دفع نمایید.

تمیز کردن مخزن و سیستم لولهکشی: استفاده از شویندههای مخصوص برای حذف آلودگیها، لجن و رسوبات ضروری است.

شستشو با آب تمیز: قبل از اضافه کردن کولانت جدید، سیستم را با آب مقطر شستشو دهید.

افزودن مایع جدید: مایع خنککننده تازه را مطابق با نسبت توصیهشده توسط سازنده ترکیب کرده و به مخزن اضافه کنید.

بررسی سطح و کیفیت مایع: پس از تعویض، کیفیت مایع را بررسی کنید و سطح آن را در محدوده مجاز نگه دارید.

نکات مهم در نگهداری مایع خنککننده

کنترل دورهای سطح و کیفیت مایع خنککننده

جلوگیری از ورود ذرات آلوده و روغنهای خارجی به کولانت

استفاده از سیستم فیلتراسیون برای حذف برادهها و ناخالصیها

حفظ نسبت صحیح ترکیب آب و کولانت طبق دستورالعمل سازنده

جلوگیری از رشد باکتریها با استفاده از مواد ضدباکتری

نکات مهم در انتخاب بهترین کولانت CNC

انتخاب مایع خنککننده کولانت CNC مناسب یکی از مهمترین عوامل برای بهبود عملکرد دستگاههای CNC، افزایش عمر ابزارهای برشی و بهبود کیفیت سطح قطعات تولیدی است. در این مقاله، نکات کلیدی که هنگام انتخاب بهترین کولانت CNC باید در نظر گرفته شود، بررسی خواهد شد.

1. نوع کولانت CNC و سازگاری آن با فرآیند ماشینکاری

مایعات خنککننده CNC در انواع مختلفی مانند امولسیونها محلولهای روغنی، مایعات سنتزی، نیمهسنتزی و روغنهای خالص موجود هستند. انتخاب نوع مناسب به موارد زیر بستگی دارد:

نوع مواد قابل ماشینکاری: بعضی از کولانتها برای فلزات سخت مانند فولاد و تیتانیوم مناسبتر هستند، در حالی که برخی برای فلزات نرم مانند آلومینیوم بهتر عمل میکنند.

روش ماشینکاری: فرآیندهایی مانند تراشکاری، فرزکاری، سنگزنی و حفاری نیازمند کولانتهایی با ویژگیهای متفاوت هستند.

2. قدرت خنککنندگی و روانکاری

یک کولانت CNC ایدهآل باید تعادل مناسبی بین قدرت خنککنندگی و خاصیت روانکاری داشته باشد:

قدرت خنککنندگی بالا: برای جلوگیری از افزایش دما و کاهش تنش حرارتی در قطعه کار و ابزار.

ویژگی روانکاری مناسب: برای کاهش اصطکاک، جلوگیری از سایش ابزار و بهبود کیفیت سطح کار.

3. مقاومت در برابر خوردگی و زنگزدگی

یکی از مشکلات رایج در استفاده از کولانتهای بیکیفیت، ایجاد خوردگی در قطعات فلزی و تجهیزات CNC است. هنگام انتخاب کولانت، باید به ترکیبات آن توجه کرد و از مایعاتی استفاده کرد که حاوی مواد ضدخوردگی و ضدزنگ باشند.

4. ماندگاری و مقاومت در برابر آلودگی

کولانت باید در برابر رشد باکتریها، قارچها و میکروارگانیسمها مقاوم باشد.

عدم تشکیل لجن و رسوبات در سیستم باعث افزایش عمر مایع و کاهش هزینههای نگهداری میشود.

5. ایمنی و سازگاری زیستمحیطی

انتخاب مایعی که فاقد مواد سمی و مضر برای سلامت کارگران و محیط زیست باشد.

استفاده از کولانتهایی که بهراحتی قابل تصفیه و دفع باشند و کمترین آسیب را به محیط وارد کنند.

6. قابلیت فیلتراسیون و تمیزکاری آسان

کولانت باید بهگونهای باشد که:

بهراحتی فیلتر شود و ناخالصیها را از خود جدا کند.

باعث ایجاد گرفتگی در پمپها و نازلهای دستگاه نشود.

7. صرفهجویی اقتصادی و مقرونبهصرفه بودن

یک کولانت CNC مناسب علاوه بر کیفیت بالا، باید از لحاظ هزینه نگهداری و مصرف اقتصادی نیز بهصرفه باشد. مایعاتی که طول عمر بیشتری دارند و نیاز به تعویض مکرر ندارند، گزینههای بهتری محسوب میشوند.

جمعبندی

انتخاب بهترین کولانت CNC به فاکتورهای مختلفی مانند نوع مواد ماشینکاری، قدرت خنککنندگی، مقاومت در برابر خوردگی، سازگاری با محیط زیست و صرفهجویی اقتصادی بستگی دارد. با در نظر گرفتن این نکات، میتوان مایعی را انتخاب کرد که باعث افزایش بهرهوری، کاهش هزینههای تعمیر و نگهداری و بهبود کیفیت تولیدات CNC شود.