[h=2]پوشش هاي نانوکامپوزيتي

در بين چهار نوع از پوشش هاي نانوساختار، پوشش هاي نانوکامپوزيتي بيشترين کاربرد را دارند، زيرا با استفاده از آن ها مي توان خواص منحصر به فرد شيميايي و فيزيکي را بر روي سطح قطعات ايجاد نمود. در اين پوشش ها که از دو فاز زمينه و تقويت کننده تشکيل شده اند، فاز نانوکريستالي (تقويت کننده) در فاز آمورف (ماده ي زمينه) جاسازي شده است. فاز آمورف مي تواند پوشش هاي شبه الماسي(Diamond like carbon) ، کربونتيريد يا برخي ترکيبات ديگر با سختي و مدول الاستيک مناسب باشد. به عنوان فاز تقويت کننده و نانوکريستالي نيز از AlN، TiN و Si3N4 مي توان استفاده کرد. به عنوان مثال با جاسازي ذرات TiN با اندازه هاي 8 تا 11 نانومتر در پايه DLC مي توان سختي در حدود 50 تا 70 گيگا پاسکال به دست آورد.

در اين دسته از نانوپوشش ها اندازه ي فاز نانوکريستال و نحوه ي توزيع آن به درون فاز آمورف بسيار حائز اهميت مي باشد. هرچه اندازه مواد نانوکريستالي کاهش يابد، تشکيل نابجايي ها به تأخير افتاده و تغيير شکل پلاستيکي کمتر رخ مي دهد. توزيع ذرات نيز بايست به نحوي باشد که فاصله بين دو ذره نانوکريستالي در حدود نانومتر باشد. چنانچه اين فاصله زياد باشد باعث ايجاد ترک و گسترش آن در ماده زيرلايه مي گردد. فاصله بيش از حد کم بين اين ذرات نيز امکان ايجاد واکنش بين صفحات اتمي دانه هاي نانوکريستال را به وجود مي آورد. لذا در طراحي و ساخت اين پوشش هاي نانوکامپوزيتي، اندازه، درصد حجمي و توزيع اين ذرات فاکتورهاي مهمي هستند و تغيير هر يک از اين موارد روي چقرمگي و سختي پوشش تأثير خواهد گذاشت.روش هاي مختلفي براي پوشش دهي نانوکامپوزيت ها وجود دارد اما اغلب از روش کندوپاش مغناطيسي

(Magnetrun sputtering) ، پاشش حرارتي و رسوب شيميايي بخار استفاده مي شود.

سرعت رسوب دهي بالا و يکنواختي پوشش ايجاد شده در رسوب شيميايي بخار از مزيت هاي اين روش است. براي ايجاد اين نوع پوشش ها اغلب از روش پاشش حرارتي و کندوپاش استفاده مي شود، زيرا اين روش ها در دماهاي پايين قابل اجرا هستند. ضمن آن که بافت و اندازه دانه ها به وسيله اين روش ها قابل کنترل است.

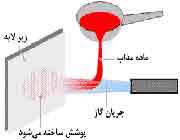

به وسيله روش پاشش حرارتي، مي توان پوشش هاي سراميکي تک فاز و پوشش هاي کامپوزيتي با زمينه سراميکي را بر روي قطعات رسوب داد. يکي از اين پوشش ها، پوشش مرکب Al2O3/13TiO2 است که در حال حاضر روي بدنه کشتي ها و زير دريايي ها با اين روش رسوب داده مي شود. همان گونه که در شکل 2 مشاهده مي کنيد، در اين روش يک گاز خنثي با دماي بسيار بالا، سبب ِ پاشش ِ ماده ي نانوساختار روي سطح مورد نظر مي شود. و پس از سرد شدن ذرات پاشيده شده، پوشش هاي لايه اي روي سطح ايجاد مي گردد.

در بين چهار نوع از پوشش هاي نانوساختار، پوشش هاي نانوکامپوزيتي بيشترين کاربرد را دارند، زيرا با استفاده از آن ها مي توان خواص منحصر به فرد شيميايي و فيزيکي را بر روي سطح قطعات ايجاد نمود. در اين پوشش ها که از دو فاز زمينه و تقويت کننده تشکيل شده اند، فاز نانوکريستالي (تقويت کننده) در فاز آمورف (ماده ي زمينه) جاسازي شده است. فاز آمورف مي تواند پوشش هاي شبه الماسي(Diamond like carbon) ، کربونتيريد يا برخي ترکيبات ديگر با سختي و مدول الاستيک مناسب باشد. به عنوان فاز تقويت کننده و نانوکريستالي نيز از AlN، TiN و Si3N4 مي توان استفاده کرد. به عنوان مثال با جاسازي ذرات TiN با اندازه هاي 8 تا 11 نانومتر در پايه DLC مي توان سختي در حدود 50 تا 70 گيگا پاسکال به دست آورد.

در اين دسته از نانوپوشش ها اندازه ي فاز نانوکريستال و نحوه ي توزيع آن به درون فاز آمورف بسيار حائز اهميت مي باشد. هرچه اندازه مواد نانوکريستالي کاهش يابد، تشکيل نابجايي ها به تأخير افتاده و تغيير شکل پلاستيکي کمتر رخ مي دهد. توزيع ذرات نيز بايست به نحوي باشد که فاصله بين دو ذره نانوکريستالي در حدود نانومتر باشد. چنانچه اين فاصله زياد باشد باعث ايجاد ترک و گسترش آن در ماده زيرلايه مي گردد. فاصله بيش از حد کم بين اين ذرات نيز امکان ايجاد واکنش بين صفحات اتمي دانه هاي نانوکريستال را به وجود مي آورد. لذا در طراحي و ساخت اين پوشش هاي نانوکامپوزيتي، اندازه، درصد حجمي و توزيع اين ذرات فاکتورهاي مهمي هستند و تغيير هر يک از اين موارد روي چقرمگي و سختي پوشش تأثير خواهد گذاشت.روش هاي مختلفي براي پوشش دهي نانوکامپوزيت ها وجود دارد اما اغلب از روش کندوپاش مغناطيسي

(Magnetrun sputtering) ، پاشش حرارتي و رسوب شيميايي بخار استفاده مي شود.

سرعت رسوب دهي بالا و يکنواختي پوشش ايجاد شده در رسوب شيميايي بخار از مزيت هاي اين روش است. براي ايجاد اين نوع پوشش ها اغلب از روش پاشش حرارتي و کندوپاش استفاده مي شود، زيرا اين روش ها در دماهاي پايين قابل اجرا هستند. ضمن آن که بافت و اندازه دانه ها به وسيله اين روش ها قابل کنترل است.

به وسيله روش پاشش حرارتي، مي توان پوشش هاي سراميکي تک فاز و پوشش هاي کامپوزيتي با زمينه سراميکي را بر روي قطعات رسوب داد. يکي از اين پوشش ها، پوشش مرکب Al2O3/13TiO2 است که در حال حاضر روي بدنه کشتي ها و زير دريايي ها با اين روش رسوب داده مي شود. همان گونه که در شکل 2 مشاهده مي کنيد، در اين روش يک گاز خنثي با دماي بسيار بالا، سبب ِ پاشش ِ ماده ي نانوساختار روي سطح مورد نظر مي شود. و پس از سرد شدن ذرات پاشيده شده، پوشش هاي لايه اي روي سطح ايجاد مي گردد.